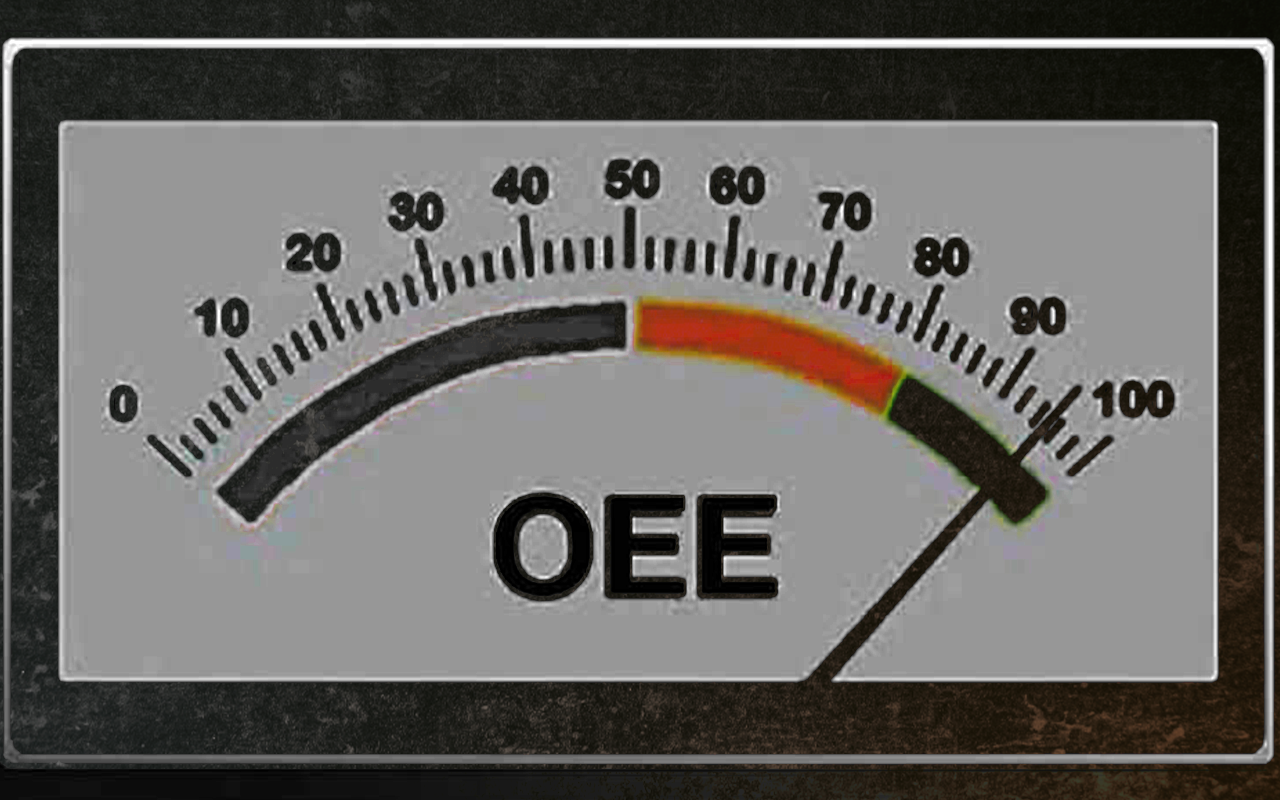

OEE: O que é e como calcular esse indicador!

OEE, ou Overall Equipment Effectiveness, é um indicador fundamental para empresas que desejam melhorar a eficiência de sua produção. Neste artigo, vamos explorar o que é o OEE, como calcular e implementar esse conceito para otimizar sua operação.

1. O QUE É O OEE:

O OEE é um indicador que mede a eficiência global dos equipamentos de uma empresa. Ele foi desenvolvido para avaliar como os ativos produtivos estão sendo utilizados em comparação com seu potencial máximo.

Funcionando como um indicador crítico para empresas de manufatura, ele ajuda a identificar oportunidades de melhoria e a reduzir desperdícios.

O OEE é calculado levando em consideração três principais métricas:

-> Disponibilidade:

-> Performance:

-> Qualidade:

A disponibilidade se refere ao tempo em que um equipamento está disponível para produção em relação ao tempo total. Isso inclui tempo de paradas planejadas e não planejadas.

A fórmula para calcular a disponibilidade é:

Disponibilidade= ((Tempo de Operação Real) / (Tempo Total de Produção)) × 100%

A performance mede a eficiência do equipamento em relação à sua velocidade ideal. Isso leva em consideração velocidades reduzidas de produção, paradas e outras interrupções.

A fórmula para calcular a performance é:

Performance = ((Taxa de Produção Real) / (Taxa de Produção Ideal)) X 100%

A qualidade avalia a proporção de produtos ou peças produzidas corretamente em relação ao total produzido. Isso inclui peças boas, refugos e peças não boas.

A fórmula para calcular a qualidade é:

Qualidade = ((Total de Produtos/Peças Boas) / (Total de Produtos/Peças Produzidas)) X 100%

Vamos considerar um cenário de linha de produção de embalagens de alimentos.

Disponibilidade: Durante um turno de 8 horas, a máquina de embalagem teve um tempo total de paradas não planejadas de 30 minutos, devido a problemas mecânicos e ajustes inesperados.

Performance: A velocidade ideal da máquina é de 120 embalagens por minuto (7.200 por hora). No entanto, devido a pequenas interrupções e ajustes, ela opera a uma média de 6.500 embalagens por hora.

Qualidade: Das 5.000 embalagens produzidas durante o turno, 4.800 estavam livres de defeitos.

Disponibilidade:

(8 horas − 0,5 horas de paradas não planejadas) / 8 horas × 100% = 93,75%

Performance:

(7.200 embalagens/hora ) / (6.500 embalagens/hora) × 100% = 90,28%

Qualidade:

(5.000 embalagens produzidas) / (4.800 embalagens boas) × 100% = 96%

Agora, podemos calcular o OEE real:

OEE = Disponibilidade × Performance × Qualidade × 100%

OEE = 93,75% × 90,28% × 96% × 100% = 81,25%

Neste cenário, o OEE real da linha de produção de embalagens de alimentos é de 81,25%. Isso significa que a eficiência geral da linha de produção é de aproximadamente 81,25%, e a equipe de operações pode usar esse número como referência para identificar oportunidades de melhoria e aumentar a eficiência do processo.

3. POR QUE O OEE É IMPORTANTE:

O OEE é uma ferramenta valiosa para a gestão da produção por várias razões:

Identificação de Ineficiências: O OEE permite identificar áreas de ineficiência na produção, como o tempo de inatividade não planejada, baixa velocidade de produção e problemas de qualidade.

Aumento da Produtividade: Ao melhorar a eficiência dos equipamentos, as empresas podem aumentar sua produtividade e produzir mais com os mesmos recursos.

Redução de Custos: A identificação e eliminação de desperdícios de tempo e recursos podem levar a reduções significativas nos custos de produção.

Tomada de Decisões Baseada em Dados: O OEE fornece dados objetivos que podem ajudar na tomada de decisões informada sobre investimentos em equipamentos e melhorias de processos.

Agora que entendemos o que é o OEE e como calculá-lo, vamos explorar como implementar o OEE em sua operação de forma eficaz.

A implementação eficaz do OEE envolve várias etapas-chave:

3.1. Coleta de Dados Precisos: Para calcular o OEE com precisão, é essencial coletar dados precisos sobre a disponibilidade, performance e qualidade do equipamento. Isso pode ser feito por meio de sistemas de monitoramento automatizado ou registros manuais.

3.2. Definição de Metas: Estabeleça metas realistas para o OEE com base nas melhores práticas da indústria e no desempenho passado. As metas podem variar de acordo com o tipo de produção e a complexidade do processo.

3.3. Análise de Dados: Analise regularmente os dados do OEE para identificar tendências e áreas de melhoria. Isso pode envolver a realização de análises de causa raiz para entender por que ocorrem paradas não planejadas e problemas de qualidade.

3.4. Implementação de Melhorias: Com base na análise de dados, implemente melhorias específicas para aumentar o OEE. Isso pode incluir manutenção preventiva, treinamento de operadores, atualização de equipamentos e otimização de processos.

3.5. Monitoramento Contínuo: Mantenha o monitoramento constante do OEE para garantir que as melhorias sejam sustentadas ao longo do tempo. A melhoria contínua é essencial para maximizar a eficiência operacional.

4. QUANDO NÃO UTILIZAR O OEE:

É importante observar que, embora o OEE seja um indicador valioso para avaliar a eficiência da produção, ele pode não ser adequado em todas as situações e pode ter algumas limitações.

O OEE concentra-se principalmente na eficiência do equipamento e na qualidade da produção, deixando de lado outros aspectos essenciais. Por exemplo, o OEE não leva em consideração questões relacionadas à demanda do mercado, variações de produção sazonais ou a eficácia da gestão de estoque.

Além disso, o OEE pode não refletir a eficiência global da cadeia de suprimentos ou considerar fatores externos, como problemas de fornecimento de matérias-primas. Portanto, para obter uma visão mais abrangente da eficiência operacional, é aconselhável complementar o OEE com outros indicadores, como o tempo de ciclo, o nível de serviço ao cliente, o inventário em estoque e a análise de custos.

Esses indicadores adicionais podem fornecer insights adicionais e uma imagem mais completa da saúde e eficiência da operação.

Outra situação em que o OEE pode não ser o indicador mais apropriado é quando o sistema produtivo depende significativamente de mão de obra que trabalha simultaneamente na mesma operação, como é comum em linhas de montagem complexas. Nestes casos, o OEE tende a atribuir a ineficiência à máquina ou ao equipamento, enquanto, na realidade, a principal limitação pode ser a capacidade dos operadores. Isso ocorre porque o OEE não avalia a produtividade individual dos trabalhadores, mas sim a eficiência geral dos ativos de produção.

Para avaliar adequadamente o desempenho da mão de obra em situações de produção com alta dependência de colaboradores, é necessário adicionar indicadores específicos de desempenho humano, como tempo de ciclo por operador, treinamento e habilidades da equipe, além de considerar estratégias de melhoria de processos que envolvem a capacitação e motivação dos funcionários.

Combinar indicadores de desempenho da mão de obra com o OEE pode fornecer uma visão mais precisa e completa da eficiência operacional em cenários de produção altamente dependentes de recursos humanos.

5. CONCLUSÃO

Neste artigo, exploramos em detalhes o conceito de OEE (Overall Equipment Effectiveness), uma métrica crucial para avaliar a eficiência operacional das empresas, destacando como calcular e implementar esse indicador para otimizar a produção.

O OEE, ao considerar a Disponibilidade, Performance e Qualidade, oferece uma visão abrangente da eficiência dos ativos de produção, identificando ineficiências, aumentando a produtividade, reduzindo custos e promovendo tomadas de decisão baseadas em dados.

No entanto, reconhecemos que o OEE não é uma solução universal. Ele pode não ser apropriado em situações que envolvam fatores externos, como demanda do mercado, sazonalidade e problemas de fornecimento. Além disso, em cenários com alta dependência de mão de obra, como linhas de montagem complexas, o OEE pode subestimar a contribuição dos operadores para a eficiência geral.

Portanto, é fundamental complementar o OEE com outros indicadores específicos, levando em consideração as particularidades de cada operação, para obter uma visão mais completa da eficiência operacional.